Содержание

- Устройство токарного станка

- Станина токарного станка

- Передняя (шпиндельная) бабка

- Шпиндель токарного станка

- Суппорт токарного станка

- Фартук токарного станка

- Задняя бабка токарного станка

- Виды токарных станков по металлу

- Токарно-винторезные станки

- Токарно-револьверные станки

- Карусельные токарные станки

- Выбор токарного станка по устройству

- Заключение

Токарный станок – универсальное оборудование, которое используется в машиностроении, металлообработке, приборостроении, авиационной, автомобильной промышленности. Он предназначен для придания заготовкам нужной формы и размеров.

Принцип работы оборудования заключается в том, что заготовка крепится в патроне и вращается. Режущий инструмент, установленный на суппорте, перемещается вдоль или поперек оси вращения, выполняет заданные операции.

На токарном станке выполняются следующие операции:

- наружное и внутреннее точение;

- подрезание торцов;

- сверление;

- зенкование;

- растачивание;

- нарезание резьбы;

- отрезка и обработка канавок.

Для лучшего понимания возможностей нужно подробно рассмотреть устройство токарного станка по металлу, его основные узлы, назначение и особенности работы.

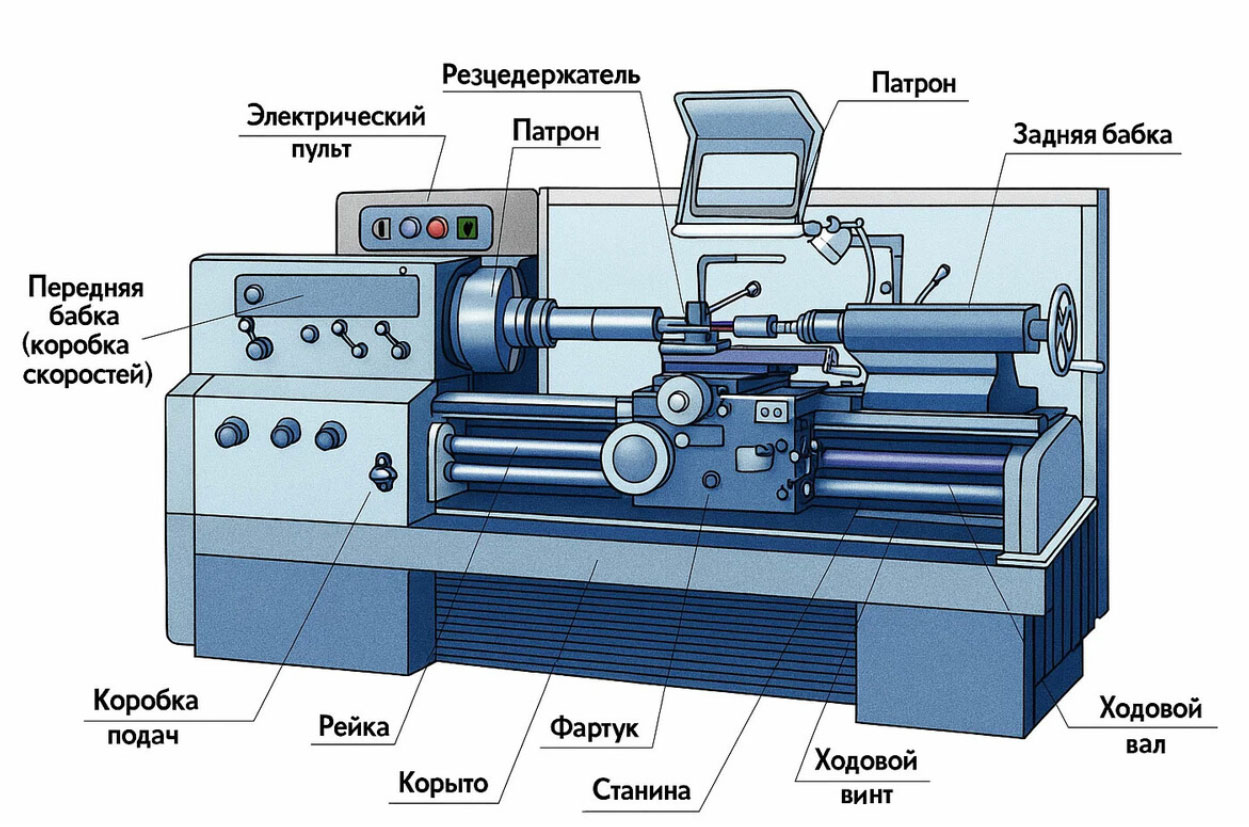

Устройство токарного станка

Все части токарного станка взаимосвязаны, работают синхронно. Заготовка закрепляется в шпинделе передней бабки и вращается системой привода. При необходимости она поддерживается задней бабкой. Режущий инструмент перемещается по направляющим станины, снимает слой материала с вращающейся заготовки. Взаимодействие узлов обеспечивает точную и эффективную механическую обработку деталей.

Станина токарного станка

Станина – основа металлорежущего оборудования. На ней размещаются и соединяются передняя и задняя бабка, суппорта и системы подачи. От ее прочности, жесткости и точности изготовления зависит надежность оборудования и точность обработки заготовок.

Станина токарного станка изготавливается из прочного серого чугуна марки СЧ20 или СЧ25. Он отличается устойчивостью к вибрациям, хорошими литейными свойствами и износостойкостью. Редко используются сварные конструкции из стали, особенно в станках малых или специализированных серий.

Станина опирается на ножки-тумбы, которые бывают литыми или сварными. Они выполняют следующие функции:

- используются для хранения инструментов;

- на них располагается система охлаждения;

- в технологических шкафах устанавливается электрооборудование;

- обеспечивают доступ к элементам системы привода и смазки.

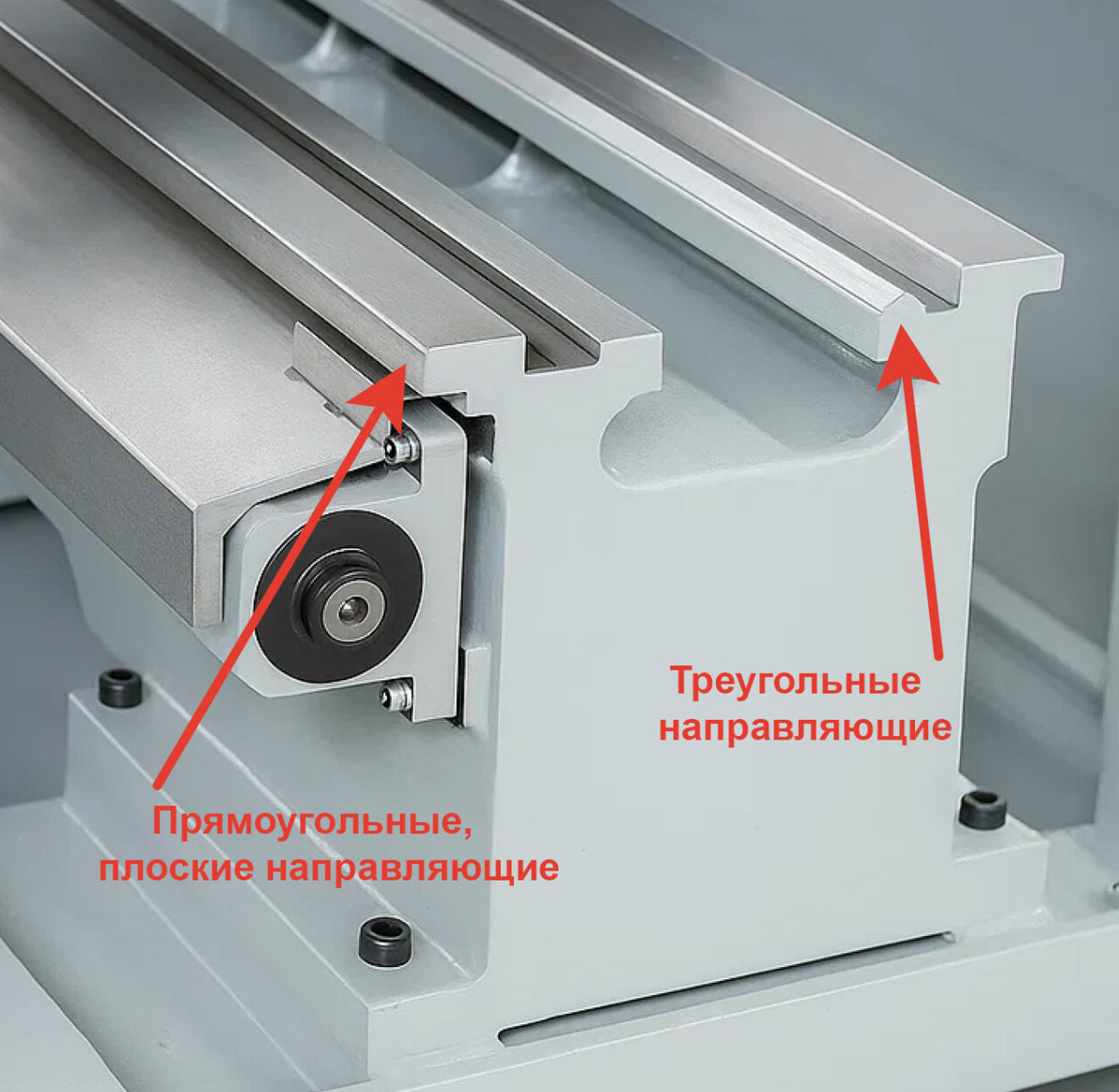

На верхней поверхности станины располагаются направляющие, по которым перемещаются суппорт и задняя бабка. Существует два типа направляющих:

- Плоские направляющие. Отличаются устойчивостью к вертикальным нагрузкам. Зачастую их используют в легких и среднетяжелых станках. Эти направляющие обеспечивают меньшую точность перемещения по сравнению с треугольными аналогами.

- Треугольные направляющие отличаются точностью и жесткостью при перемещении. Они надежно фиксируют суппорт в поперечном направлении. Их устанавливают на тяжелое оборудование, где важна точность обработки и выше нагрузка на суппорт.

Иногда используется комбинация плоских и треугольных направляющих для обеспечения баланса между устойчивостью и точностью.

Передняя (шпиндельная) бабка

Передняя бабка предназначена для вращения заготовки с необходимой частотой и направлением. Она передает крутящий момент от двигателя на шпиндель, а также используется для переключения скоростей, изменения направления вращения.

Передняя бабка устанавливается на левой части станины. Внутри нее расположены следующие элементы:

- Блок управления – панель или система рычагов и кнопок, расположенная на внешней стороне бабки. С его помощью оператор включает/выключает привод, выбирает направление вращения шпинделя, переключает скорости.

- Редуктор – система шестерен, с помощью которых меняется частота вращения шпинделя. Он позволяет выбирать оптимальный режим резания в зависимости от материала и типа обработки.

- Шкив или муфта соединяет электродвигатель с валом редуктора (в ременной передаче) или напрямую со шпинделем (в станках с прямым приводом).

От надежности и прочности рассмотренных компонентов, а также правильной эксплуатации зависит производительность и качество обработки.

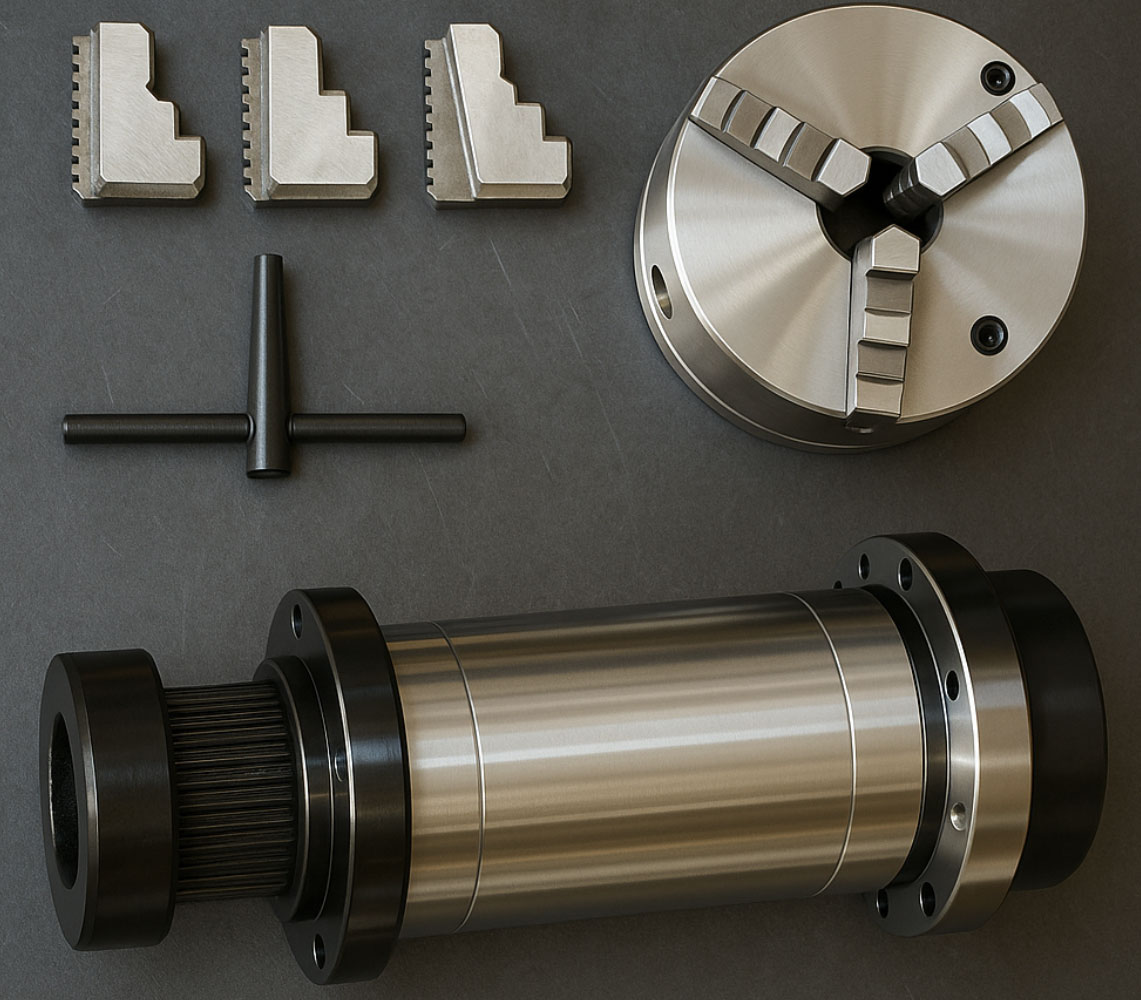

Шпиндель токарного станка

Шпиндель – вращающийся элемент, который установлен в передней бабке. Через него передается крутящий момент на заготовку. Он выполняет следующие функции:

- вращает заготовку с заданной скоростью, в определенном направлении;

- надежно удерживает заготовку;

- передает усилия резания от заготовки на станину.

В некоторых конструкциях подача длинномерной заготовки осуществляется через центральное отверстие шпинделя.

Шпиндель – массивный вал, который состоит из следующих элементов:

- Тело в форме полого цилиндра с наружными и внутренними посадочными поверхностями. Отверстие в центральной части торца позволяет вставлять длинные прутки.

- Посадочные места. Передняя часть шпинделя с наружной резьбой, фланцем или коническим соединением предназначена для крепления патрона, планшайбы или других приспособлений. Внутренняя коническая часть предназначена для установки центров, втулок или зажимных инструментов.

- Подшипники – роликовые конические, шариковые радиально-упорные, гидродинамические. Шпиндель вращается в высокоточных подшипниках, обеспечивающих стабильность и минимальный люфт.

- Система смазки. Шпиндель и подшипники смазываются масляным туманом, циркуляционной масляной системой или консистентной смазкой.

Тело шпинделя выполнено из стали повышенной прочности 40Х, 38ХМЮА. Поверхность подвергается термической обработке: закалке, цементации или нитроцементации для повышения износостойкости.

Шпиндель позволяет устанавливать различные устройства для зажима заготовки. Наиболее распространены следующие типы патронов:

- Трехкулачковый патрон используется для быстрого центрирования круглых и шестигранных заготовок. Чаще всего его применяют в массовом и серийном производстве.

- Четырехкулачковый патрон позволяет зажимать нестандартные и асимметричные детали. Он требует ручного центрирования.

- Цанговый патрон используется для высокоточного зажима прутков или заготовок малого диаметра. Он обеспечивает высокую соосность и зажим без деформации. Его часто применяют на станках с ЧПУ.

- Планшайба – плоский диск с отверстиями и пазами для крепления крупных, несимметричных или нестандартных деталей.

- Быстросменный зажим оснащен гидро- или пневмоприводом. Он применяется в автоматических линиях и ЧПУ-станках для ускорения установки/снятия заготовки. Это повышает производительность, обеспечивает повторяемость циклов обработки.

Шпиндель – узел, от которого зависит точность и производительность токарного станка.

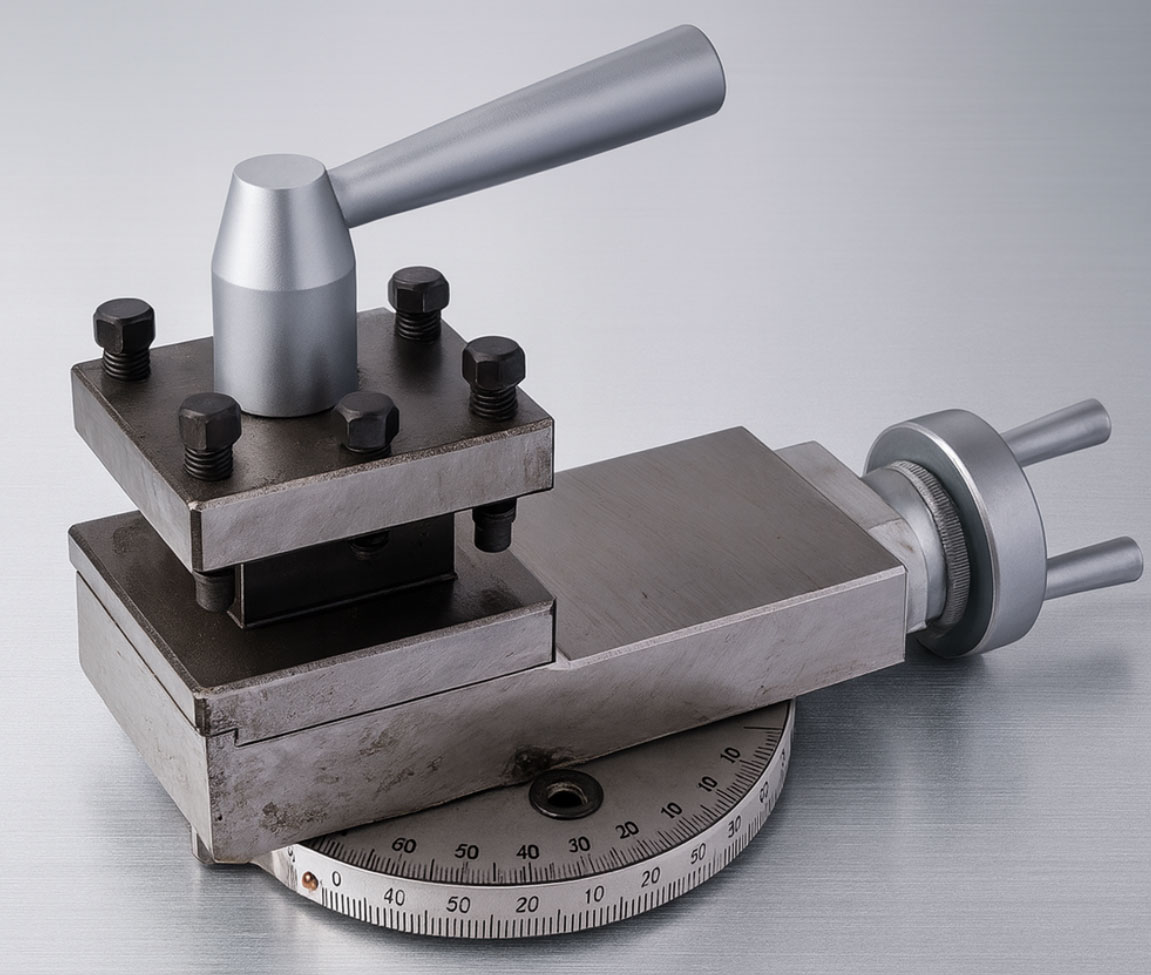

Суппорт токарного станка с резцедержателем

Суппорт токарного станка – это подвижный узел, который предназначен для перемещения режущего инструмента во время обработки. Он обеспечивает продольную, поперечную и угловую подачу резца по отношению к заготовке. Это позволяет выполнять основные токарные операции: точение, подрезание, растачивание, нарезание резьбы.

Основные элементы суппорта:

- Нижние салазки перемещаются вдоль направляющих станины (оси Z) с помощью рукоятки. Она служит основой для установки поперечных салазок. Движение выполняется вручную или автоматически от механизма продольной подачи через фартук.

- Поперечные салазки установлены на продольной части и обеспечивают движение резца в поперечном направлении (оси X). Они оснащены ходовым винтом с маховиком для ручной подачи. Салазки используются при обработке наружных и внутренних диаметров, подаче резца к заготовке.

- Поворотная плита расположена на поперечных салазках и может поворачиваться вокруг вертикальной оси. Она обеспечивает перемещение резца под заданным углом.

- Резцедержатель бывает одно- или многопозиционным (револьверный, быстросменный). Он позволяет быстро менять режущий инструмент без переналадки суппорта.

- Фартук расположен на передней части суппорта. Он преобразует вращательное движение ходового вала или винта в поступательное движение суппорта. Фартук обеспечивает автоматическую подачу резца вдоль и поперек оси заготовки.

Суппорт соединен с механизмом подачи, который обеспечивает его автоматическое перемещение при разных режимах обработки. Подачи бывают продольными, поперечными, косыми.

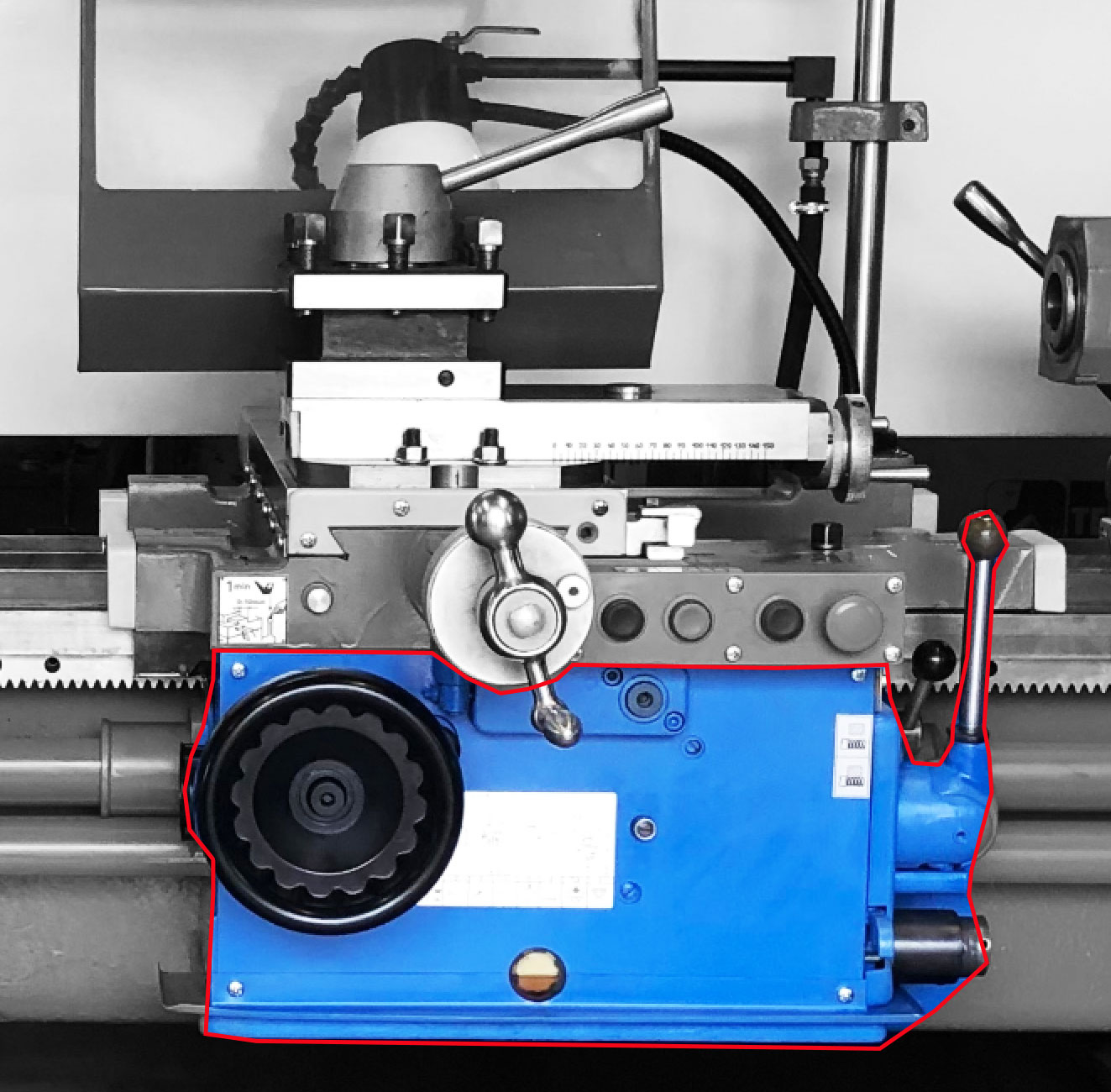

Фартук токарного станка

Фартук токарного станка — это важный узел станка, расположенный на передней части суппорта (под резцовой головкой), который управляет движением суппорта и резца во время обработки заготовки.

Назначение фартука

Фартук служит для:

- Преобразования вращательного движения ходового вала или ходового винта в поступательное (продольное или поперечное) движение суппорта.

- Обеспечения точной подачи резца при нарезании резьбы, точении цилиндрических и конических поверхностей.

- Включения быстрых перемещений суппорта (на современных станках).

- Синхронизации движения при нарезании резьбы.

Основные функции

- Переключение направления подачи — вперёд/назад.

- Включение продольной или поперечной подачи.

- Включение ходового винта для нарезания резьбы.

- Блокировка одновременного включения нескольких подач (чтобы не повредить механизм).

- Управление кинематикой станка через систему муфт и шестерён.

Из чего состоит (основные элементы)

- Муфты включения продольной и поперечной подачи.

- Муфта включения ходового винта.

- Рычаги переключения направления и типа движения.

- Механизм блокировки (предотвращает одновременное включение).

- Шестерни и валы, передающие движение от коробки подач.

Где находится

Фартук крепится к передней части суппорта, с левой стороны станины станка, и соединяется с ходовым винтом и валом.

Пример

Когда токарь включает нарезание резьбы, он включает ходовой винт через фартук — и резец точно перемещается по шагу резьбы. При обычном точении используется ходовой вал и плавная подача.

Интересный факт

На старых станках (например, 16К20) фартук — сложный механический узел с кулачковыми муфтами и рукоятками. На современных станках с ЧПУ его функции выполняет система ЧПУ, но конструктивно он всё равно присутствует.

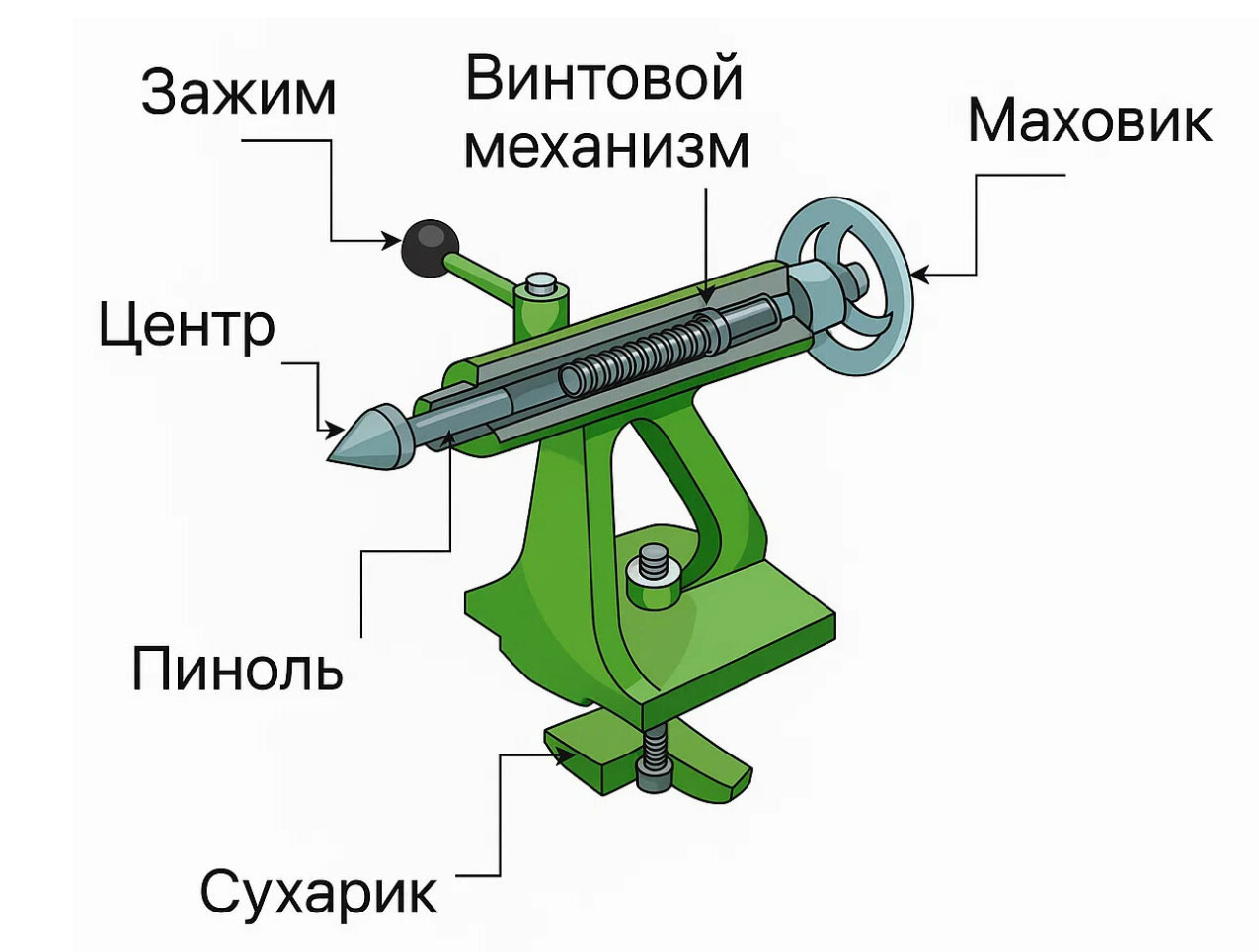

Задняя бабка токарного станка

Задняя бабка – подвижный узел, расположенный на правой стороне станины напротив передней бабки. Ее основные функции:

- Поддержка заготовки. Задняя бабка обеспечивает опору для длинных заготовок, предотвращает прогиб и вибрацию детали во время обработки. Также она повышает точность обработки длинных валов и осей.

- Крепление инструмента. Задняя бабка предназначена для установки и крепления сверл для сверления отверстий, а также фиксации разверток, метчиков и зенкеров.

Задняя бабка состоит из трех основных частей:

- Нижняя плита (основание) обеспечивает продольное перемещение бабки вдоль оси станка. Она комплектуется механизмом зажима, фиксирующий узел в нужном положении на станине.

- Верхняя часть устанавливается на нижней плите, может перемещаться в поперечном направлении для точной установки по оси вращения. Она оснащена винтовой или реечной системой подачи пиноли.

- Пиноль – выдвижной цилиндрический элемент, в который вставляется центр или инструмент. У нее есть внутренний конический хвостовик, предназначенный для установки инструмента. Ее подача осуществляется с помощью маховика и винтовой передачи.

Задняя бабка используется для центровки, сверления, зенкования, развертывания, нарезания резьбы. Она обеспечивает опору для длинных заготовок. Иногда задняя бабка применяется для закрепления специальных приспособлений, таких как люнеты или датчики.

В токарных станках используется инструмент с коническим хвостовиком – обычно Морзе №2, №3 или №4. Хвостовик всегда должен быть чистым, без повреждений. Это обеспечит плотную посадку и соосность. При высокой скорости вращения рекомендуется использовать вращающиеся центры с подшипниками, чтобы снизить трение и износ.

Виды токарных станков по металлу

Токарные станки классифицируются по назначению, конструкции и управлению. У них есть маркировка, которая содержит код. Он позволяет быстро определить тип станка и основные технические характеристики. Это облегчает выбор оборудования под конкретные производственные задачи.

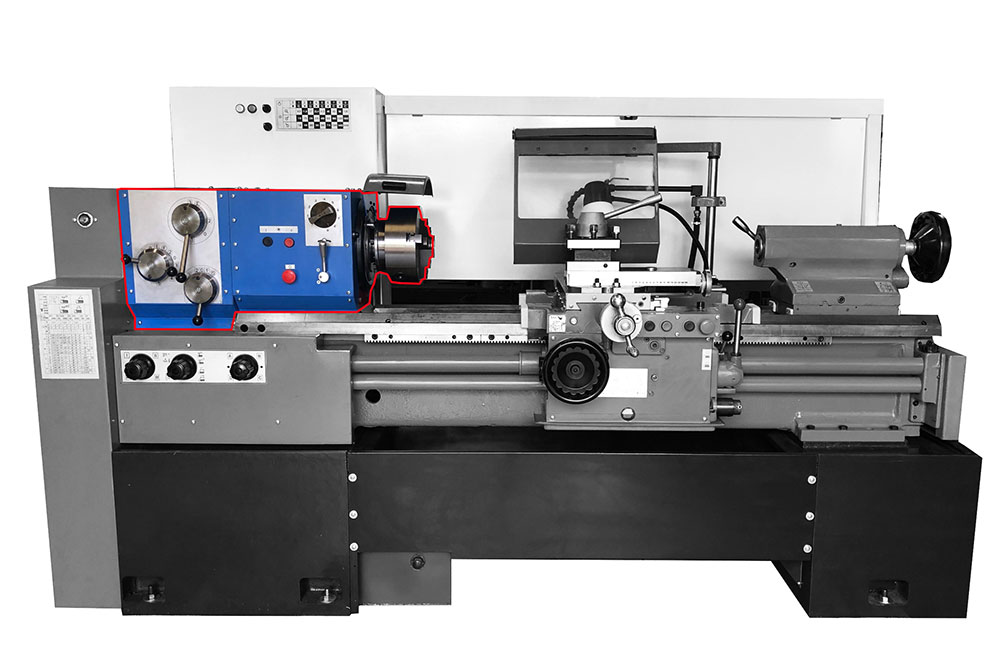

Токарно-винторезные станки

Токарно-винторезный станок предназначен для обработки наружных и внутренних поверхностей, а также нарезания различных резьб. На нем обрабатывают заготовки из стали, чугуна, цветных металлов, композитных материалов и различных сплавов.

Конструкция токарно-винторезного станка:

- Станина – чугунное основание, которое обеспечивает жесткость и устойчивость конструкции. На ней расположены направляющие для перемещения суппорта и задней бабки.

- Передняя бабка – коробка скоростей с системой зубчатых передач. Также в нее входит шпиндель с патроном для закрепления заготовки.

- Задняя бабка – подвижный узел для поддержки длинных заготовок.

- Суппорт включает продольные и поперечные салазки, верхний резцедержатель. Он перемещает резец в нужном направлении.

- Фартук преобразует вращение ходового вала или винта в поступательное движение суппорта. Он участвует в механизированной подаче и нарезании резьбы.

- Ходовой винт – основной элемент при нарезании резьбы. Он используется для механических подач при обычной обработке.

- Коробка подач позволяет переключать шаг резьбы и скорость подачи. Она соединяет шпиндель с ходовым винтом через сменные шестерни.

На токарно-винторезном станке заготовка закрепляется в патроне на шпинделе передней бабки. Затем включается шпиндель, и она начинает вращаться. Оператор выбирает нужный шаг резьбы с помощью коробки подач.

Ходовой винт связывается с вращением шпинделя через сменные шестерни. Суппорт с резцом перемещается синхронно с вращением заготовки. Это создает винтовую траекторию резания. В результате формируется резьба с заданным профилем и шагом.

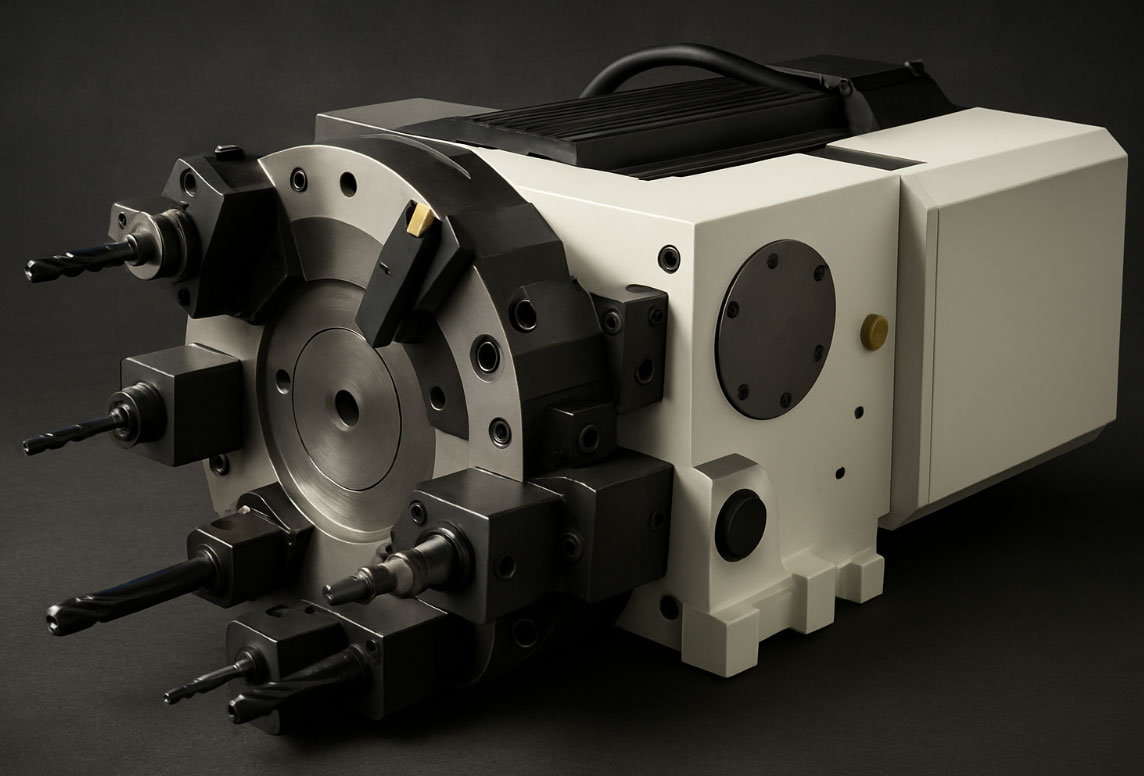

Токарно-револьверные станки

Токарно-револьверные станки предназначены для серийной и массовой обработки мелких и средних по размеру деталей. Их отличительная особенность – наличие револьверной головки, которая позволяет быстро менять инструменты без остановки обработки.

Револьверная головка – специальный многогранный инструментальный блок, в котором установлены несколько резцов и осевых инструментов. Она может поворачиваться вокруг своей оси, устанавливая в рабочее положение нужный инструмент.

Преимущества револьверной головки:

- быстрая смена инструмента без перенастройки;

- возможность комбинировать токарные и сверлильные операции;

- повышение производительности за счет минимизации ручного труда;

- уменьшение времени обработки одной детали.

Существуют следующие типы револьверных головок: осевые (горизонтальные), радиальные и поворотные автоматические (устанавливаются на ЧПУ-станках).

Токарно-револьверные станки применяются в серийном производстве. Они подходят для выполнения следующих задач:

- серийного и массового изготовления мелких деталей – втулок, болтов, осей, фланцев;

- производства деталей из прутков;

- обработки заготовок, требующих многоступенчатых операций с разными инструментами;

- выполнения большого объема работ с высокой точностью и повторяемостью результата.

Токарно-револьверные станки отличаются высокой производительностью, серийной точностью, возможностью выполнения нескольких операций за одну установку. Они компактны и надежны.

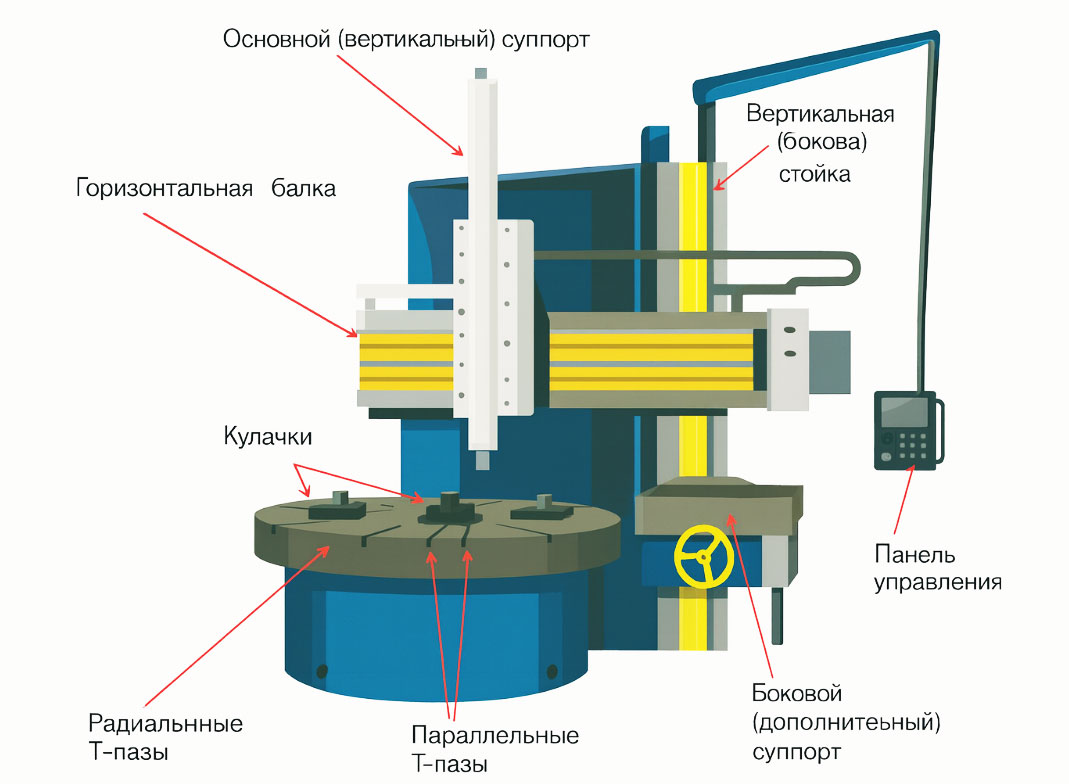

Карусельные токарные станки

Карусельные токарные станки с вертикальным расположением шпинделя и горизонтальной планшайбой предназначены для обработки массивных и тяжелых деталей. Их главная особенность – вертикальная ось вращения шпинделя. Вместо патрона используется планшайба, которая вращается как стол.

Заготовка устанавливается горизонтально на планшайбе и удерживается зажимными элементами. Такое расположение позволяет обрабатывать детали большого диаметра, не подвергая их прогибу.

Карусельные станки позволяют выполнять следующие операции:

- наружное и внутреннее точение;

- подрезка торцов;

- растачивание и зенкование;

- нарезание канавок;

- обработка конусов и криволинейных поверхностей.

Карусельные токарные станки используются в тяжелом машиностроении. Они обеспечивают точную обработку больших и тяжелых деталей. Благодаря вертикальной компоновке и высокой жесткости конструкции они позволяют решать специфические задачи.

Выбор токарного станка по устройству

Выбор токарного станка – важный этап в планировании производственного процесса. От него зависит качество обработки, производительность, себестоимость деталей. При этом необходимо учитывать технические, производственные и организационные требования.

Чтобы выбрать токарный станок по устройству, нужно:

- определить характер обрабатываемых деталей и объем производства;

- подобрать оборудование по типу конструкции, соответствующей задачам, которые нужно решать;

- убедиться, что технические характеристики соответствуют требованиям;

- оценить стоимость, надежность, простоту обслуживания и доступность комплектующих;

- оценить соответствие производственным условиям и квалификации персонала.

Правильный выбор станка – баланс между функциональностью, надежностью и ценой.

Современные токарные станки оснащены ЧПУ. Это повышает точность и снижает влияние человеческого фактора. Интеграция в цифровое производство позволяет подключаться к ERP/MES-системам, а также дистанционно управлять оборудованием. Использование композитных и виброустойчивых материалов повышает точность обработки.

Заключение

Токарный станок — это система взаимосвязанных узлов, где каждый элемент выполняет свою роль в обработке металла. Знание устройства станка помогает:

- правильно настраивать и эксплуатировать оборудование;

- выбирать оптимальные режимы обработки;

- избегать поломок и ошибок.

При выборе станка учитывайте задачи: для единичных работ подойдет токарно-винторезный, для серийного производства — револьверный, для крупных деталей — карусельный.